POINT

超音波振動による摩擦や衝突で、プラスチック自体を発熱させて溶かす

超音波溶着には、ヒータのような熱源はありません。超音波振動により、1秒間に数万回の衝突や摩擦、応力が発生することでプラスチック自体が発熱して溶融に至ります。振動の特性を活かすことで、表面上の加工だけでなく離れた部位の加工も行えます。熱による溶融が必要となるため、熱硬化性樹脂の加工には適しませんが、熱可塑性樹脂であれば幅広く対応できる工法です。また、同種のプラスチックだけでなく、相溶性のある異種材プラスチックの溶着も可能です。

超音波溶着とは

超音波溶着は振動部で発生させた振動を工具ホーンで増幅し、その振動によって熱可塑性プラスチックの溶着や溶断を行う方法の一つです。使用する振動数、つまり周波数が超音波と呼ばれる領域であるため超音波溶着と呼ばれています。超音波は、センサーや家電、生活雑貨にも広く利用されている技術ですが、超音波溶着では主に15kHz~60kHzが利用されており、加工内容に応じて適した周波数を選択します。

溶着の原理

「超音波」という言葉からイメージされることは、「非接触」や「目に見えない現象」というのが一般的ではないでしょうか。ですが、その発生源を辿ると物質の振動に行きつきます。振動する物質は運動エネルギーを持っており、このエネルギーは熱に変わります。15kHzでは1秒間に1万5000回の振動を与えることになり、殆どのプラスチックは1秒以下で溶融温度に到達します。また、溶融したプラスチックは振動の影響が減衰するため、必要以上の高温になりづらく熱による変質劣化度が抑えられます。

超音波溶着は、この振動をプラスチックに伝達して、衝突や摩擦によるプラスチック自体の発熱を利用して溶融、溶着させています。最も一般的な超音波溶着では、プラスチックに対して叩き方向の振動を伝達させることで衝突熱を発生させています。また、超音波溶着の大きな特長は、振動の入力位置から離れたポイントのみを局所的に発熱させ、溶着することができる点です。これは振動(音波)が媒質を通じて伝わるエネルギーであることを利用しています。

超音波と振動の関係について知りたい方はこちら

超音波振動の発生原理

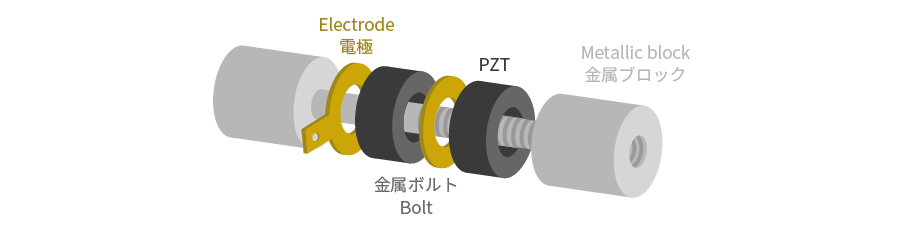

超音波振動を発生させているのは振動部を構成する「振動子」です。超音波溶着の振動子に使用される素子は、発振器からの電圧を超音波振動に変換するもので、交流電圧を加えると振動(伸び縮み)するチタン酸ジルコン酸鉛(通称PZT)が主に使われています。このPZTを電極と金属で挟みボルト締めしたものが、ボルト締めランジュバン型振動子(通称BLT)となります。BLTは金属を介してボルト締めすることにより、超音波溶着で使用する周波数で動作するように調整されています。

PZTは前述の通り交流電圧により、伸び縮みの反復運動を行います。この反復運動の距離(振幅)は数ミクロン~数十ミクロンと極めて小さなものですが、伝達・共振・増幅により加工に必要な振幅が得られます。

溶着のプロセス

超音波溶着機の基本構成は、発振器・振動部・プレス装置・工具ホーンです。

以下は代表的な「伝達溶着」のプロセスです。

- プレス装置等の加圧機構により、工具ホーンを対象ワーク(プラスチック)へ加圧密着させます。

- 発振器から振動部へ交流電圧が印加されます

- 振動部内の圧電素子によって、電気的エネルギーが機械的な超音波振動へと変換されます。

- 発生した振動は振動部内及び工具ホーンを伝播する中で増幅されます。

- 工具ホーン先端部より、加圧密着したプラスチックに振動が伝播します。

- プラスチック内部を振動が伝達し、溶着界面が発熱することで溶着に至ります。

周波数と溶着工法

超音波溶着では、いくつかの周波数が使い分けられています。これは周波数の違いによって、効率的な溶着の種類(工法)が異なるからです。

基本的に、成形品など高さ(厚み)のあるパーツ同士の溶着には低い周波数を利用します。周波数が低いほど伝達距離は長く、材料内を振動が伝搬します。この振動は接合界面でプラスチック同士の衝突を発生させ、プラスチック自体が発熱することで溶着に至ります。これを「伝達溶着」と呼びます。伝達溶着を効果的に行うには溶着リブの設計が重要となります。

また、シートなどの薄物溶着や表面から溶融させるリベッティング(カシメ)の際には高い周波数を利用します。こちらは表層に近い、工具ホーンの直下を溶着(溶融)させることから「直接溶着」と呼ばれています。

加工時間の早さや繰返し精度の高さに加え、動作が単純であることから自動機への組み込みも容易であり、自動車の部品や各種容器、医療機器、生活用品、玩具、家電など様々な製品の製造に用いられています。