POINT

ヒータチップの形状と熱分布が重要

「仕上がりがきれい」「無振動による溶着が可能」など、インパルス溶着のメリットを生かし、医療・精密機器など、幅広い分野に活用されています。用途に合わせたヒータチップ形状を設計する際には、形状や容積だけでなく、先端部の熱分布が均等となることが理想です。

溶着の種類

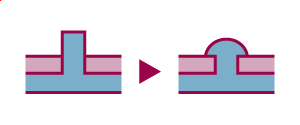

ボスカシメ

インパルス溶着で最も一般的な工法です。溶着側(ボス)は熱可塑性樹脂とする必要がありますが、固定される側の材質は異材質(金属も可)でも可能です。円柱型のボスが一般的ですが、板状(リブ)のカシメも可能です。

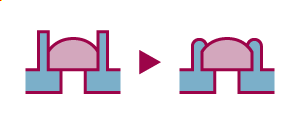

外周カシメ(スウェージング)

カメラのレンズなど、直接的な加工による固定が難しい製品に利用される工法です。部品の外周に沿って立ち上げたリブのカシメによって固定します。

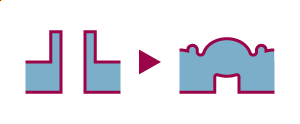

先端封止

充填後の流路など、円筒状の先端を封止することが可能です。部品挿入後の埋め込みも可能です。

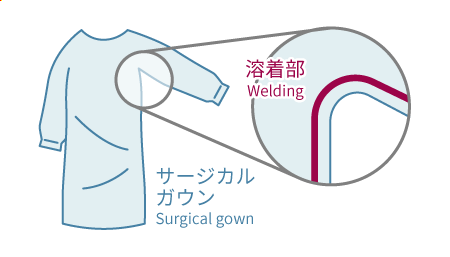

シール

サージカルガウンの外周溶着など、不織布やシートの溶着に使用される工法です。薄物に限定されますが、メートル級の長さの溶着も可能となります。しかし、四角形などの形状によっては、熱分布が不均一になりやすいため注意が必要です。

電気は最短ルートを流れる性質があり、角部の外側は温度が低くなる傾向にあります。角部の溶着ムラを防ぐには、角部を極力大きなR形状にすることが必要となります。