加飾フィルムのトリミング技術

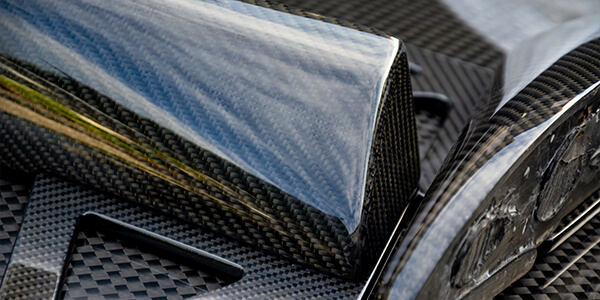

近年、加飾技術に新たな潮流が生まれつつあります。

それは、塗装代替を目指した高機能フィルム及びそれを用いた方法の台頭です。

自動車の加飾といえば「塗装」が広く一般的ですが、近年では塗装に変わる加飾方法としてプラスチック加飾技術が積極的に検討されています。

背景として

・塗装は自動車製造工程のCO2排出量の20%近くを占めるため、排出量削減効果が高く見込める

・植物由来複合材料など環境負荷の低いフィルムの活用によるSDGsへの対応

・塗装ではできないような機能性付加

など、様々な要因がありますが、今後ますますフィルム加飾の検討は進んでいくものと予想されます。

フィルム加飾を検討する場合、合わせて検討しなくてはならないものが「トリミング工法」です。

フィルム加飾の場合、多くの場合は基材(車体フレームや樹脂立体成形品など)のエッジの外に余剰フィルムがはみ出します。

トリミング方法の検討に際しては、フィルム自体の情報のみならず、基材の形状やフィルムの巻き込み具合、目標とするサイクルタイムなどが必要となります。

当社では、「超音波カッター」もしくは「レーザ加工機」といったトリミングを行う加工機を取り扱っております。

ここでは、加工機の特長とトリミング方法について紹介します。

超音波カッターは「イニシャルコストが安い」、「メンテナンスが容易」といったメリットがある一方で

「曲線の加工が苦手」、「応力がかかると刃が折れる(欠ける)」などのデメリットがあります。

写真:超音波カッター先端部

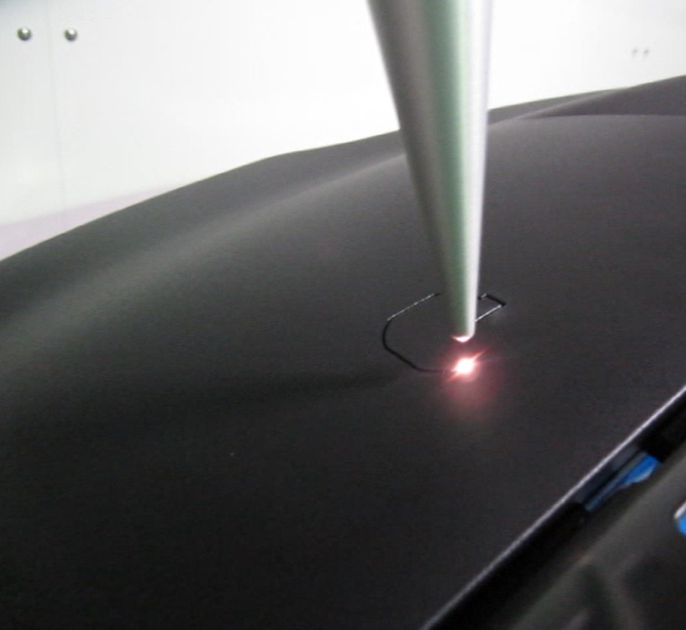

レーザ加工機は「複雑な形状でのトリミング可能」、「トリミング以外にも穴あけなど形状加工に対応可能」、「ハーフカットも対応可能」などのメリットがありますが、イニシャルコストが高いという側面があります。

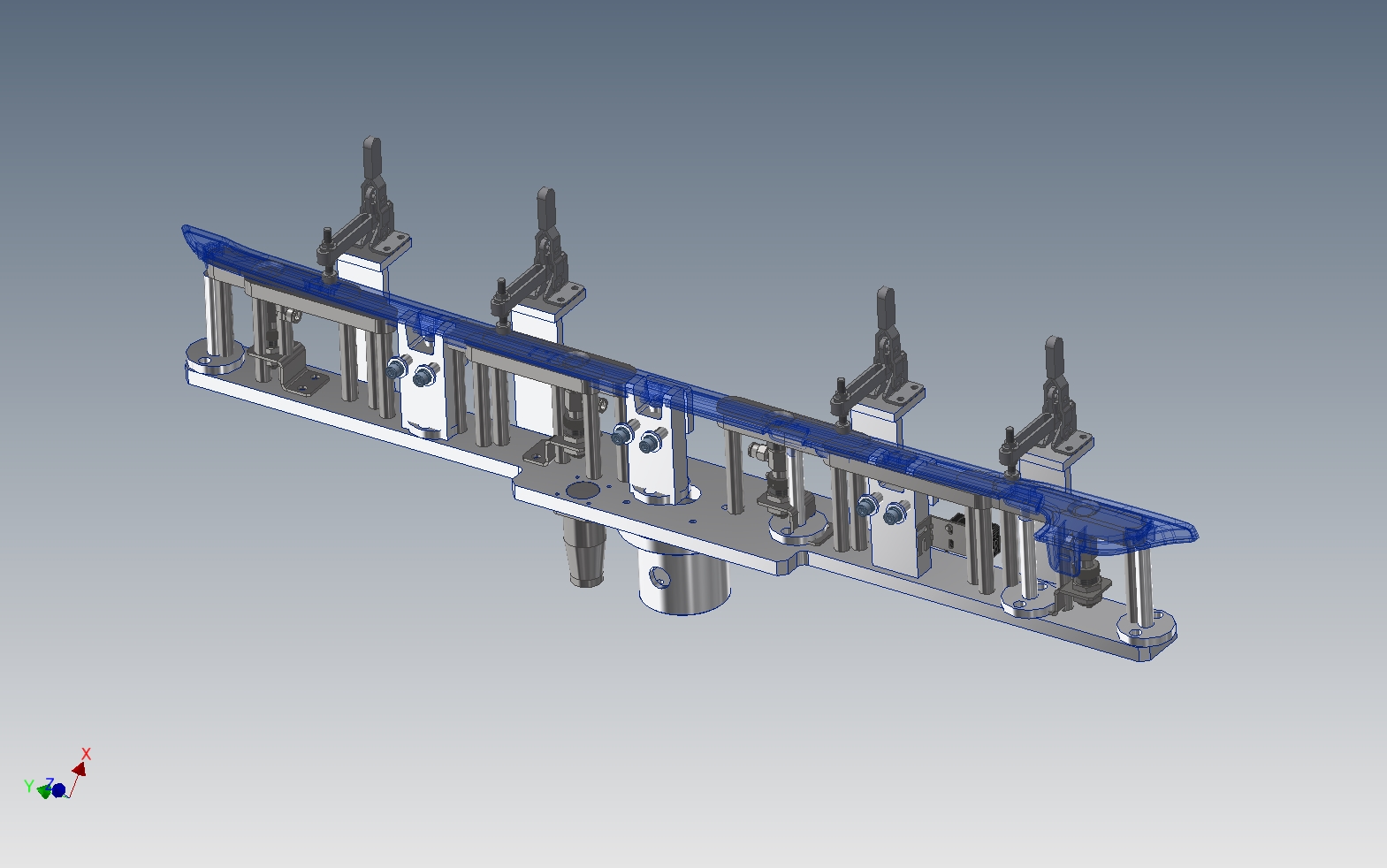

どちらの場合でも、トリミング専用治具が必要となります。

これは、フィルムを正しいラインでカットするために必要な各種機能を持ったものでなくてはいけません。

当社ではこれまで数多くのトリミング装置を製作してきた実績から、治具に関しても最適な形状をご提案いたします。

トリミング専用治具例

加工速度はフィルムの材質、厚みにもよりますが、数百mm/secでトリミング可能です。

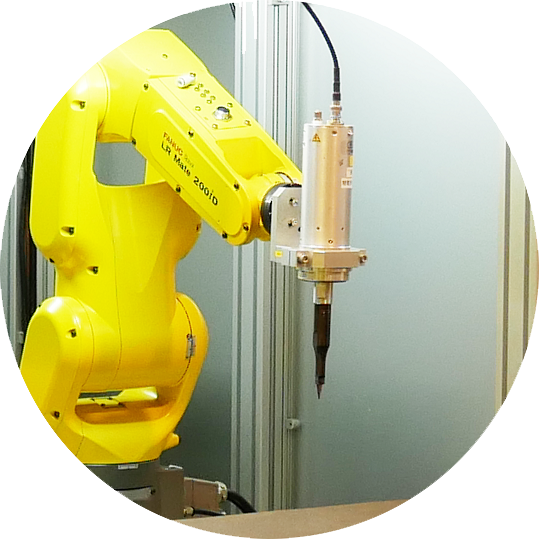

超音波カッターを使用したトリミング

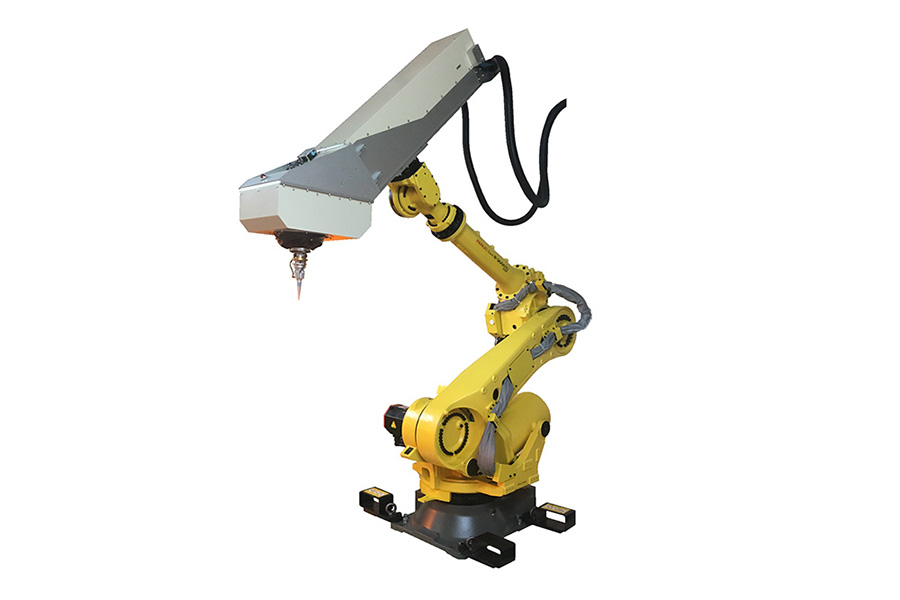

超音波カッター(カッター刃を超音波振動させ樹脂を溶断する装置)でのトリミングは、通常6軸ロボットに超音波カッター振動部を搭載し、トリミングライン上を走査しながら任意の形にトリミング加工を施します。

写真:六軸ロボット搭載

超音波カッターは切れ味が良く非常に速い速度で加工が可能です。

ただし、Rの小さな曲線には対応しづらく、刃が薄いため応力がかかると破損しやすい=エッジギリギリを狙うのはリスクが高いといった側面があります。

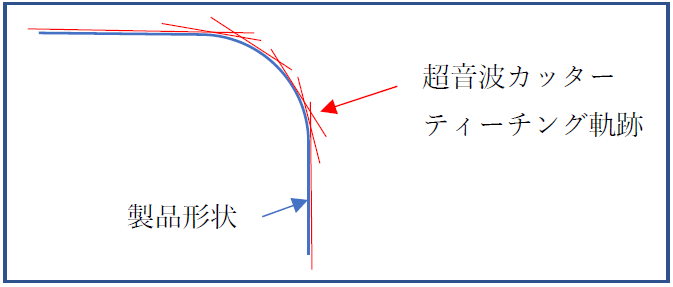

R部のトリミングの際は、何回かの直線カットを繰り返してR状に近づける必要があります。

ティーチングイメージ図

レーザ加工機を使用したトリミング

レーザ加工機はCO2レーザを搭載したレーザヘッドユニットを6軸ロボットに搭載し、トリミングラインに沿ってレーザを走査してトリミング加工を施します。

写真:六軸ロボット搭載

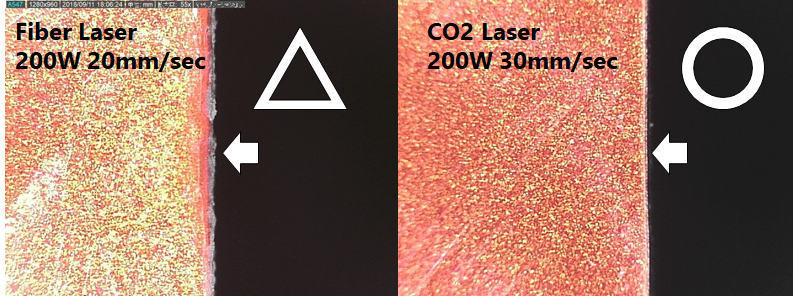

※プラスチック加工にはファイバーレーザが用いられることもありますが、材質や色によって加工効率が著しく変動するため一般的ではありません。その点、CO2レーザは材質、色に関わらず安定した加工が可能です。

ファイバーレーザ加工は、加工速度が遅いうえに断面などに焦げなどが発生するケースがあります。

写真:赤色プラスチックの加工比較

レーザ加工は複雑なトリミングラインにも対応でき、エッジのすぐ近くで加工することができます。

レーザ加工に関して注意が必要なフィルム材質

・塩ビ・・・塩素ガスが発生

・フッ素・・・フッ素ガスが発生

・PC・・・加工部周辺に変色が発生するおそれ

などがありますが、品質の影響度合いに関してはテストを実施して検証を行う必要があります。

当社では超音波カッター、レーザ加工機のデモ機を保有しており、6軸ロボットに搭載してご希望の形状でのカットテストが可能です。

味見テストは無償で実施しておりますので是非ご用命ください。

サンプルテスト申込フォーム