CFRTPの溶着・溶断

近年、炭素繊維によって強化された樹脂材料が注目を集めています。

マトリックスに熱硬化性樹脂を用いた「CFRP」は既に多くの分野で活躍していますが、生産効率に課題を有しており、生産性に有利な熱可塑性樹脂をマトリックスに用いた「CFRTP」が様々な産業界で積極的に採用され始めています。

航空産業では剛性と靭性を活かして航空機の翼やボディへの展開が検討されており、自動車産業では来る電気自動車時代において重要な車体の軽量化に、医療・スポーツ業界では義肢への展開など、非常に幅広く活躍が期待されている材料です。しかし、CFRTP部材同士の接着(溶着)・接合工法は未だ確立されていません。

当社は音の「超音波」、電気の「高周波」、光の「レーザ波」の波動応用技術を駆使し、熱可塑性樹脂の接着(溶着)・加工工法について多くの産業界の発展に貢献してきました。

ここでは、弊社が得意とする超音波溶着(Ultrasonic Welding)技術を始め、高周波による電磁誘導加熱(Induction Heating)でのCFRTPの溶着・接合について、またその他工法(振動溶着技術)と合わせてこれまでに行ってきた試験を元に紹介します。

1. 超音波溶着について

超音波溶着機は「発振器」「振動部」「工具ホーン」の3部位から構成されている。(写真1)

- 発振器が振動部へ電圧を供給し、振動部内圧電素子を振動させる。この時発振器は固有の周波数で振動部を振動させ、縦振動への制御も行う。

- 振動部には工具ホーンが取り付けられており、工具ホーンがワーク(溶着対象物)に接触し、振動を伝える(叩く)ことで樹脂を溶かし、接着(溶着)させる。

写真1:超音波溶着機 ”J-シリーズ”(左)、小型超音波溶着機 “JⅡ”(右)

超音波とは人が「聞くこと」を目的としない周波数帯の音であり、超音波溶着とは周波数=振動回数で熱可塑性樹脂を叩くことで樹脂を溶融させ、接着する工法です。

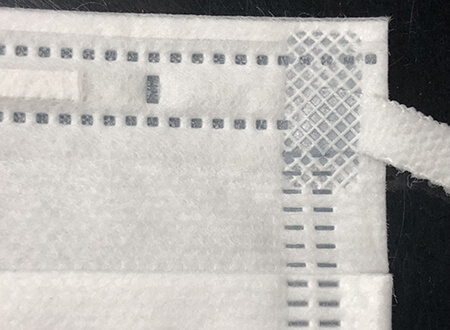

自動車業界を中心に様々な部品などの溶着、固定などに採用されており、また身近な製品ではマスクやおむつなどのミシン目加工にも超音波溶着が採用されています。(写真2)

写真2:超音波加工によるマスクのミシン目

1-1.CFRTP部材の超音波溶着

CFRTP部材の溶着ではUDプリプレグ同士の溶着や、プリプレグにする前段階のUDテープの積層溶着に採用されています。

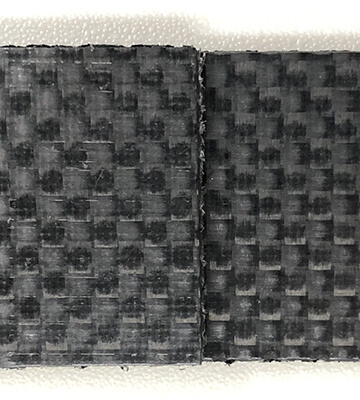

プリプレグ同士の溶着の場合、溶着時間は1秒以下で完了し、強固な溶着強度を発現させることができます。(写真3)

溶着強度はマトリックス樹脂の種類(PEEKやPAなど)や溶着面積によって左右されます。UDテープの積層溶着では薄膜であるテープ材に超音波振動を与え、テープ材シートを何枚も積層させながら連続的に溶着させることが可能です(熱成型プレス前シートの仮固定など)

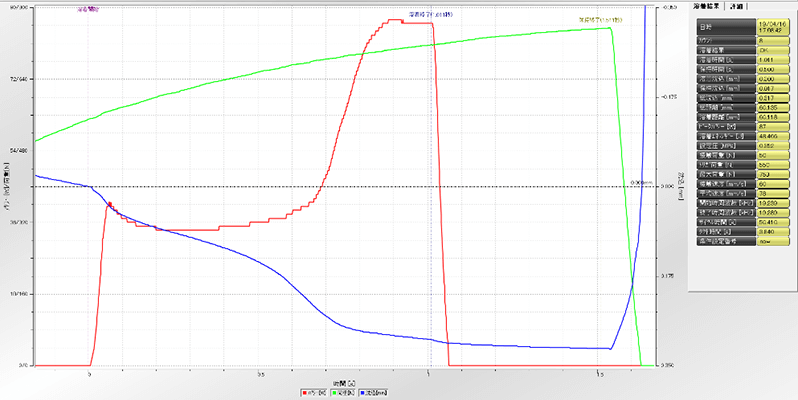

また、当社機では溶着条件の設定と溶着結果値をデータ化することが可能であり(溶着管理ソフト「J-Tool」による)、また各溶着ポイントでの異常や不良を判定することも可能となります。(写真4)

【超音波溶着の特長】

・短時間で溶着・接合が可能。

・CFRTP同士だけでなく、異種材料(*1との溶着も可能。

・金属材料(*2との接合も可能。

・連続的な溶着が可能。

・データ収集が可能。

(*1樹脂の場合融点が比較的近いものに限定する。

(*2金属部材の溶着指定部に粗し加工を加える。

*J-Toolにより取得可能データ(一部抜粋)

・溶着エネルギー、溶着パワー

・溶着・冷却保持沈込量(1/1000mm)

・溶着時間(1/1000s)

写真3:超音波溶着後のCFRTP部材

写真4:データ管理ソフト”J-Tool”による取得データ

【課題】

・1回での溶着可能面積が限定される。

・表面に超音波振動痕が残るおそれがある。

・面同士の溶着は不得意であり、溶着リブ(*3を設けることが推奨される。

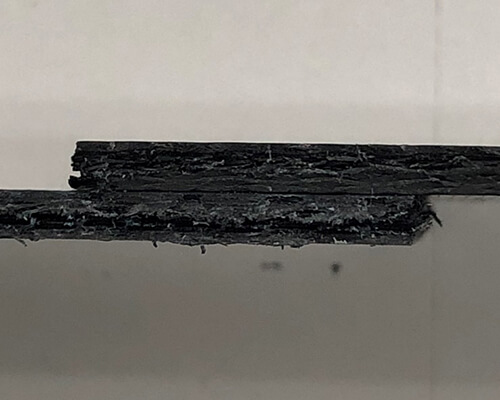

・プリプレグ内部の炭素繊維に振動影響が出る。

(*3一般的には三角形状をした突起。超音波振動で溶け始めるきっかけとなる成形部。

1-2.CFRTPの加工(切断)

超音波振動は溶着だけでなく、成型品などをカットする工程でも活躍している。

弊社では工具ホーン先端に刃を取り付け、超音波振動により切れ味を格段に向上させた「超音波カッター」を製品化しています。(写真:5)

刃を1秒間に約30,000回振動させ、高い硬度を持つCFRTP部材であっても切断加工することが可能である。

弊社では自動車業界での採用が多く、ロボットアームに搭載して、カット対象物を様々な形状にカットする装置や、トリミングやバリの除去など様々な加工法で活躍しています。

写真5:超音波カッター

2. 電磁誘導加熱について

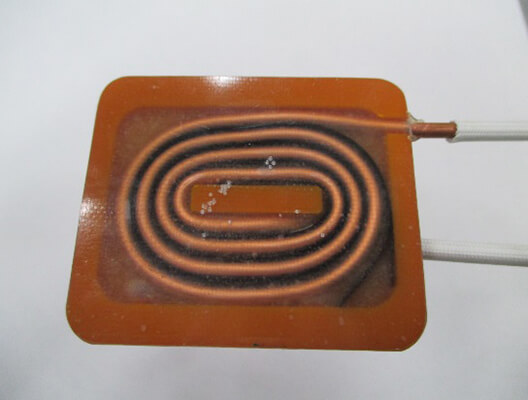

電磁誘導(Induction Heating)は身近なところでは家庭用IHクッキングヒーターに使用されている技術であり、現在CFRTP部材の溶着・接合技術において研究や採用が盛んな工法です。技術としては、コイル(写真6)に高周波電流を流すことでコイル周辺に磁界を発生させ、その磁界内にある金属磁性体や導電性材料をうず電流損・ヒステリシス損によって内部から発熱させるものです。

こちらも自動車業界でよく採用されています。(樹脂成型品に鉄や真鍮のナットを加熱しインサートし一体物とする加工など)

写真6:誘導加熱コイル

2-1.CFRTP部材の電磁誘導加熱溶着

炭素繊維は導電性を有するためCFRTP部材の内部より発熱させることができます。

マトリックス樹脂の材質や厚みにもよりますが、重ねたCFRTP部材同士の界面が溶融する約300~400℃前後にまで到達します。

この時重ねたCFRTP部材とコイルとの距離で昇温温度の差異に大きな違いはなく、一様に発熱して溶融に至り非常に強固な溶着強度を得ることができます。(写真7)

写真7:誘導加熱後サンプル

【電磁誘導加熱溶着の特長】

・内部発熱による溶着であるため、超音波振動のように外部からの物理的エネルギーが加わらないので炭素繊維を傷付けない。

・面同士での溶着が可能であり、溶着リブが不要。

【課題】

・超音波溶着のような細かなデータの取り出しが難しい。

・ピンポイントでの加熱が難しく、周辺部にも熱影響がでてしまう。(磁界内部や周辺にも熱影響が及んでしまう)(写真8)

・コイル冷却設備(チラーなど)が必要。

写真8:狙った加熱ポイント(中央部)以外の熱影響の様子

電磁誘導加熱で発生する磁界を可視化し、CFRTP部材に対しての正確な磁界の影響を判定することは難しい課題です。

また材料の形状によっては予測とは異なる箇所が加熱されることがあり、不要な熱影響により歪な形状に変形してしまうことがあります。

この点をいかに制御し、求める溶着とするかが重要です。

3. 振動溶着技術(Vibration Welding)について

超音波による振動とは異なり、成型品同士を接触・加圧させた状態で擦り合わせることで成型品界面同士を摩擦熱で溶融させ溶着する工法です。(写真9)

対象となる成型品は大型の物が多く、自動車業界ではエンジンルーム周辺部品、家電業界ではトイレ便座の上下成型品の溶着に採用されています。

写真9:振動溶着機

3-1.CFRTP部材の振動溶着

周波数=1秒間における振動数、は超音波と比較すると小さく、超音波が約20,000回/秒に対し振動溶着では190~260回/秒であり、加圧と摩擦熱により溶着させています。

振動溶着工法でもCFRTPの溶着は可能であり、強固な溶着強度を得ることができます。(写真10)

写真10:振動溶着後サンプル

【振動溶着の特長】

・大型成型品の溶着が可能。

・超音波と同様に、データの取得が可能。

【課題】

・溶着に時間を要する。(数十秒程度)

・溶着機本体が大型であるため設置スペースを必要とする。

・ヒトの耳に聞こえる周波数帯であるため、装置作動時に大きな音を発する。

3-2.CFRTP成形品の溶着技術のご紹介~振動溶着技術~(動画)

2021年12月1日~3日に東京ビッグサイトにて開催されました「SAMPE Japan 先端材料技術展2021」のセミナー

(コンポジットハイウェイコンソーシアム共同出展)にて当社技術員が発表を行いました。

発表内容を会員専用ページにて公開しております。

※閲覧には、ログインまたは新規会員登録(無料)の必要があります。

CFRTP部材の溶着と加工についていくつかの工法を紹介しました。

それぞれが長所を有している一方で課題を残していることも事実です。しかしすべての溶着をいずれかに絞る必要はなく、溶着させたい・加工したいCFRTP部材、成型品の形状に合わせて工法を選択する柔軟な対応が必要だと考えています。局所的な溶着であれば超音波溶着工法を選択し、平面溶着であれば電磁誘導加熱を、大型成型品の場合は振動溶着機をそれぞれ選択するといったように、成型品形状に対して最適な各工法を取り入れることが製品製造プロセスの確立に繋がります。

しかし炭素繊維はそれ自身が高価であることから、様々な業界での採用製品も高価となる傾向があるようです。しかし機能としては樹脂でありながら金属材料に匹敵することから、自動車だけでなく水道管パイプや風車のブレード部をCFRTP化するなど、インフラ関係への展開も期待されており、環境問題への配慮とさらなる豊かな生活の発展の可能性を有した材料であると言えます。また炭素繊維が有する機能ではなく意匠性に付加価値が付けられ、自動車内装部品などに用いられるケースもあります。

今後CFRTPの接着(溶着)・接合の案件はさらに増えると予想されます。

当社では既存の設備をCFRTP部材の溶着・接合に特化した開発・検討も進めており、未来の様々な産業界の発展と、地球環境問題の解決に貢献できる企業となるべく、引き続き研究・開発と製品・技術提供を行っていきます。