POINT

光のエネルギーを集中させ、溶着(加工)を行う装置

現在、自動車、医療、食品業界など、幅広い分野で用いられているレーザ技術。

その主な用途は、樹脂の2次加工における「溶着」と「カット」です。

このセクションでは、レーザ溶着の基本とレーザ溶着機について解説します。

様々な分野で活躍するレーザ溶着

樹脂の2次加工において、レーザは「溶着」と「カット」に用いられています。

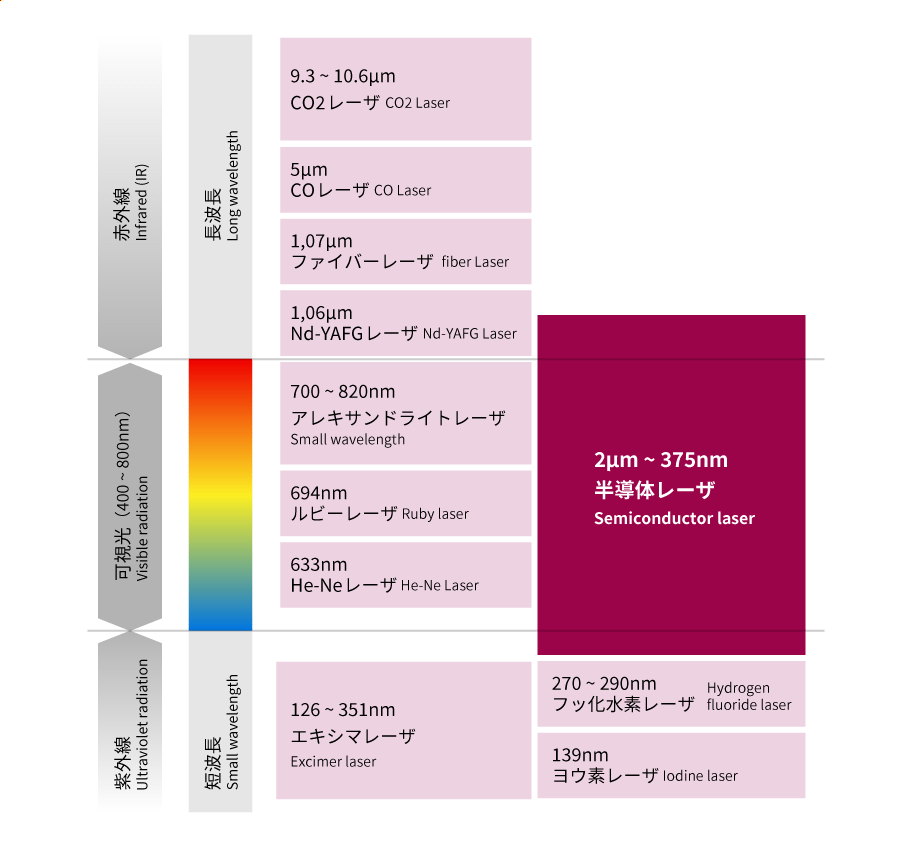

例えばCO2レーザは樹脂加工(主に切断)、半導体レーザは樹脂溶着、ファイバーレーザは板金加工などです。

自動車業界では、バンパーにセンサー穴をあけたり、ピラーの表皮をトリミングしたり、ランプの溶着に用いられています。

医療業界では、検体分析用パーツの溶着や、カテーテルの溶着・穴あけなどに用いられています。その他にも、食品の包装など多種多様な製品の加工に用いられ、その汎用性の高さが評価されています。

レーザ溶着機の基本構成

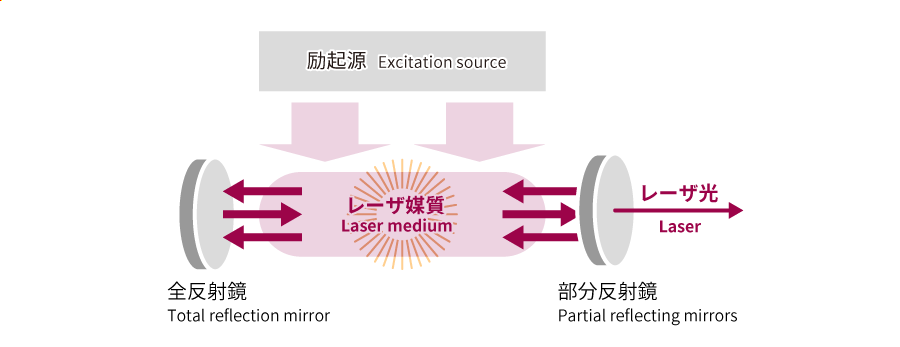

レーザ溶着機(加工機)はレーザ発振器と、それにエネルギーを供給する励起源(電源)から構成されています。レーザ発振器はおおむね図1のような構成をしており、レーザを発生させるレーザ媒質に何を用いるかによってレーザの種類が変わります。

炭酸ガスを用いれば気体レーザの1種である炭酸ガスレーザ(CO2レーザ)、半導体を用いれば個体レーザの1種である半導体レーザに分類されるといった形です。

レーザの種類と用途

レーザの種類によって光の波長が異なり、波長の違いを活かして様々な用途に活用されています。

溶着

溶着には波長940nm前後の半導体レーザを用います。

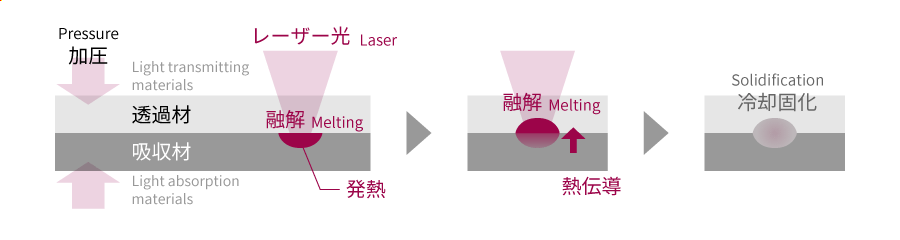

近赤外線の波長を持つ半導体レーザは、可視光を透過する材料(透明の材料)には吸収されず、可視光を吸収する材料(濃色の材料)には吸収され、発熱します。熱伝導により透過材も発熱・融解することで、透過材と吸収材の融解部が混ざり合い、冷却固化して接合します。よって、溶着面は加圧により密着している必要があります。

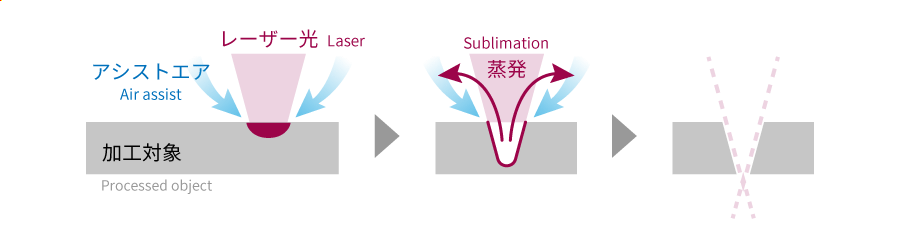

カット

カットには、波長10.6μm前後のCO2レーザを用います。

遠赤外線の波長を持つCO2レーザは、材料の色に関わらず高い吸収率を持つため、各種プラスチックのカットに用いることが可能となります。

レーザ溶着(半導体レーザ)の特長と注意点

特長

細く絞ったレーザ光で狭い範囲にのみ入熱させるため、ワークへのダメージが最小限に抑えられます。そのため、基板の電子部品など溶着部近くに熱に弱い部品があっても問題ありません。また、沈み込み(潰し代)が無いためコンタミレスな溶着が可能となります。

この特長は医療や食品など、人体への影響を考慮する製品の溶着に際して、特に効果を発揮します。

レーザ照射ヘッドは手のひらサイズであり、自動機などでの取り回しが容易で、多品種を1台で対応することも可能となります。

※加圧密着させるためのワークセット治具は個別に必要です。

熱可塑性樹脂であれば、その殆どがレーザ溶着可能な材質となります。

レーザ溶着(半導体レーザ)のメリット

- 無振動・非接触加工

ワークに過剰なストレスを与えず、傷や変形、損傷などが生じません。

- 熱影響が最小限

レーザを吸収する部分のみが発熱するので、周囲への熱影響が微小です。

- 溶着ラインが綺麗

溶着リブが不要(面での溶着)で熱影響も微小なため、溶着ラインが非常に綺麗に仕上がります。

- 3次元加工にも対応

NCステージや軸ロボットとの併用により、3次元形状にも対応可能です。

- 多品種対応

プログラム変更により様々な加工軌跡に対応できるため、1台で多品種対応が可能です。

注意点

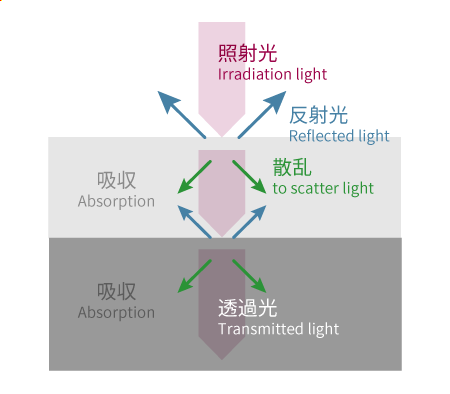

樹脂材料に関して、熱可塑性樹脂であれば、その殆どがレーザ溶着可能と述べましたが、レーザ溶着においては「透過」材と「吸収」材の組み合わせが重要となります。「光」を応用した技術であるため、対象を加熱し溶融させるエネルギーも「光」です。そのため、溶着する対象の片側は光を「吸収」する材質である必要があります。その他にも表面での「反射」と透過中の「散乱」も考慮すべきパラメータとなります。

例えば樹脂表面にコーティングや塗装がされているものや、ガラス繊維等が大量に含まれている場合は溶着が出来ない可能性もあります。PPSなどの結晶性樹脂も透過中の散乱が高くなりやすいので注意が必要です。

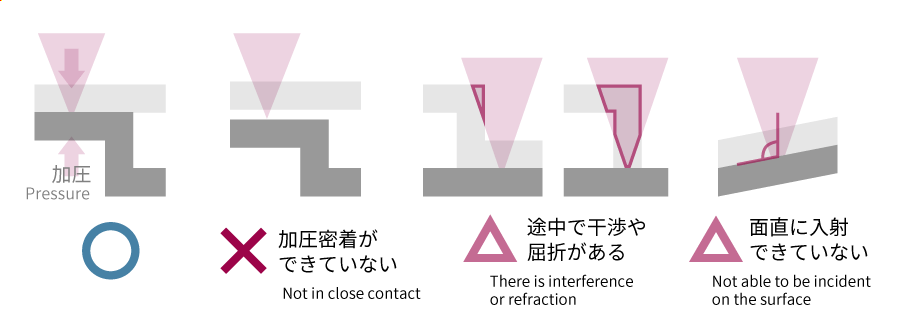

溶着部の形状は、干渉や屈折が起きないような形状が理想的です。

また、加圧密着が出来ることが大前提となります。

途中で干渉や屈折がある場合、レーザ光のエネルギーが不均一となり溶着品質が安定しません。面直に入射できていない場合も同様です。

レーザカット(CO2レーザ)の特長と注意点

特長

カッター刃などの刃具を必要としないので、短期消耗品はありません。

また、樹脂を昇華させるため切削カス(切り粉)が発生せず、後処理が不要となります。

※ヒューム(溶けた樹脂の煙)が発生するので、ヒューム処理は必要です。

様々な加工形状に対応可能、かつレーザの動きを変えるだけで加工形状を変えることができるので汎用性が高い工法と言えます。

例えば自動車業界では、車種や仕様によって様々な形状の加工が要求され、それに合わせて加工ツールの段取り替えも必要となりますが、レーザであれば1台で対応可能です。試加工後の細かな形状調整もティーチング修正だけで対応可能となります。また、マイナーチェンジで穴形状が変更になった場合にもプログラム変更だけで対応可能なケースが多いといえます。

レーザカット(CO2レーザ)のメリット

- 非接触加工

ピアス(プレス打ち抜き)の様な刃物等の摩耗が無いため、管理が容易。

メンテナンスの手間や費用を軽減。

- 切削カスが出ない

エンドミル加工の様な切削カスが発生しないため、切削カスの処理が不要。

- 多品種対応

プログラム変更により様々な加工軌跡に対応できるため、1台で多品種対応が可能。

- 高い汎用性

新規ワークの加工や設変対応などの際も、受治具とプログラム変更(ロボットティーチング)で容易に対応可能。

注意点

カットの際に樹脂を溶かす(昇華させる)ため、溶けた際に有害なガスを発生させるもの(塩化ビニールなど)を加工する際は注意が必要です。

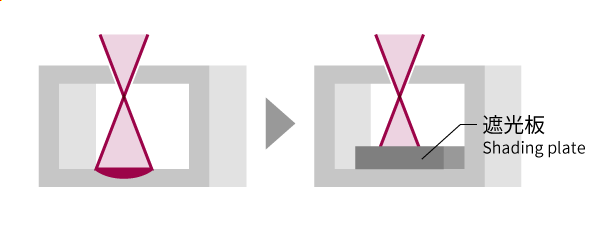

フルカットした場合では、レーザはカット位置では止まらず貫通します。通常、カット位置に焦点を当てるため貫通したレーザは広がり、エネルギー密度は下がります。しかし、貫通した先の樹脂も、距離が近いと発熱して溶ける可能性があります。このような場合、中空の製品に対しては、遮光板も用いて熱影響を防止する方法もあります。